Цех механической обработки

КомпанияООО «Лидер-Тюнинг» предлагает полный спектроказания услуг по:

- проектированию,

- изготовлению,

- восстановительному ремонту,

- сборке и доводке прессформ и штампов.

- возможность закалки, азотирования, нанесения хрома на поверхность рабочих форм.

А также:

- черновая, получистовая и чистовая обработка алюминия, чугуна и различных видов сталей.

- изготовление корпусных узлов и различных приспособлений.

- изготовление продукции под ключ от закупки металла до тестовых испытаний.

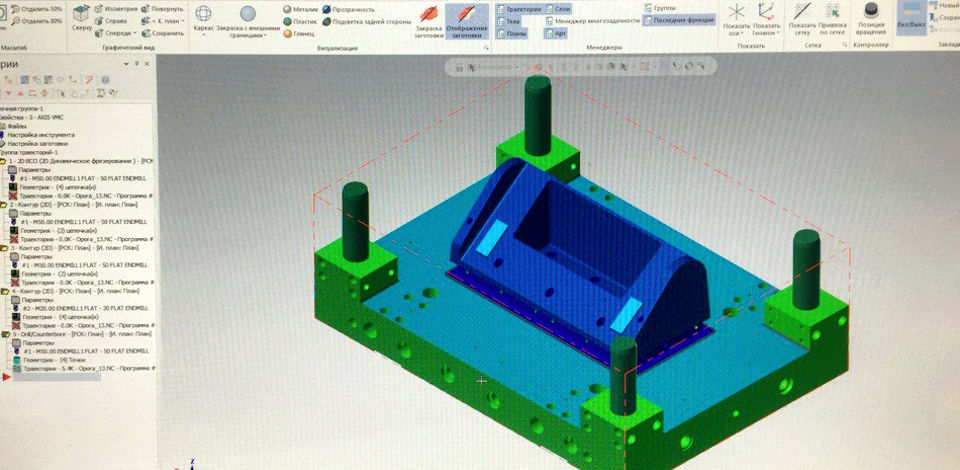

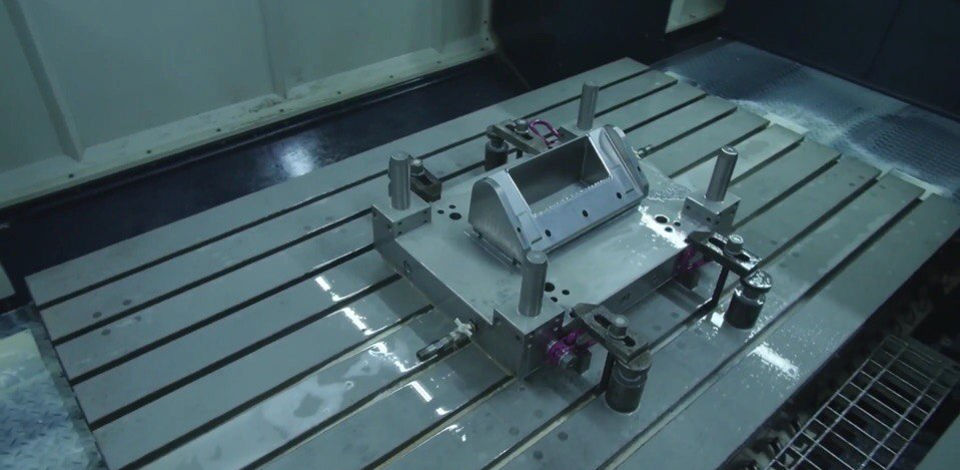

Используемое высокоточное оборудование, такое как портальный фрезерный трехосевой станок с ЧПУ FourStarFD-1827 и электроэрозионный прошивной станок Hanspark CNC-EDM-HE130B, а также квалифицированный персонал позволит в кратчайшие сроки изготовить различные детали по требованиям заказчика.

FourStarFD-1827 — многоцелевой двухколонный портальный станок с неподвижным порталом. Массивная чугунная конструкция станка позволяет максимально поглощать вибрации при высокоэнергичной обработке. Жесткость рамной конструкции, состоящей из массивной станины, двух колонн и мощной крестовины, позволяют добиться высокой стабильности позиционирования и мощности при механической обработке.

Макс. нагрузка на стол 13000 кг

Размер стола (длина × ширина) 1500х2500 мм

Перемещение по оси X 2700 мм

Перемещение по оси Y 1800 мм

Перемещение по оси Z 800 мм

Расстояние шпиндель/стол 200 – 900 мм

Конус шпинделя BT 50

Частота вращения шпинделя 10000 об/мин

Точность позиционирования ±0,015 мм

Использование автоматических устройств измерения заготовки TC50 (BLUM) и инструмента Z3D (BLUM) обеспечивает высокую точность базирования, сокращает время на установку и базирование детали, позволяет установить деталь с привязкой к ЧПУ станка, позволяет произвести измерения размеров заготовки в процессе ее обработки, а также используется для контроля обработанных после переналадки станка деталей.

Также имеется механическая съемная голова, позволяющая вести обработку под разными углами.

Большие рабочая зона и ход по осям позволяют вести обработку крупногабаритных изделий. Высокая точность позиционирования позволяет выполнять координатно-расточные операции, а также вести профильную обработку.

Использование современного режущего фрезерного и расточного инструмента компаний SGS, DEREK, KORLOY, ISCAR позволяет достичь качественного изготовления продукции высокого квалитета точности и шероховатости.

Электроэрозионный прошивной станок Hanspark CNC-EDM-HE130B.

Данное оборудование под управлением ЧПУ дает возможность обрабатывать детали высокой твердости, а также за счет различного профиля электродов добиваться обработки трудно доступных мест. Достигая шероховатости Ra0,8. Возможность использования двух независимых узлов, позволяет производить одновременную обработку деталей с двух сторон или двух различных заготовок.

Макс. нагрузка на стол 6000 кг

Размер стола (длина × ширина) 1500х800 мм

Перемещение по оси X 1300 мм

Перемещение по оси Y 700 мм

Перемещение по оси Z 600 мм

Точность позиционирования ±0,015 мм

Для черновой и получистовой обработки используются вертикально-фрезерный (6С12П) и горизонтально-фрезерный (2А622) станки.

Имеются токарный и радиально-сверлильный станки:

Осуществляется закалка и отпуск изготовленных изделий в вакуумной печи:

— размеры рабочей камеры (ДхШхВ), не более – 1200х900х750 мм;

— максимальная масса садки, не более – 1200 кг;

— максимальная температура, не более – 1300 C°.

Есть возможность провести каталитическое газовое азотирование (КГА) с контролем азотного потенциала.

Технология каталитического газового азотирования по своей стабильности и эффективности в несколько раз превосходит традиционный процесс.

Достоинствами технологии является гарантированное получение заданного азотированного слоя с минимальным разбросом по поверхности, получение поверхности с высокой твердостью, теплостойкостью, высокой износостойкостью и коррозийной стойкостью, высокой усталостной выносливостью:

— размеры рабочей камеры (ØхВ) не более – 600х900 мм и 1000х2000 мм;

— максимальная масса садки не более – 300 кг и 1200 кг;

— максимальная температура — 700 C°.